Introducción

La aleación de aluminio se ha consolidado como un material preferido para la fabricación de equipos de disipación de calor, gracias a su ligereza, atractivo estético, excelente conductividad térmica y facilidad para ser moldeado en formas complejas. En este artículo, exploraremos a fondo las propiedades únicas del aluminio y cómo se aplica en la producción de disipadores de calor.

Tipos de Disipadores de Calor en Aleación de Aluminio

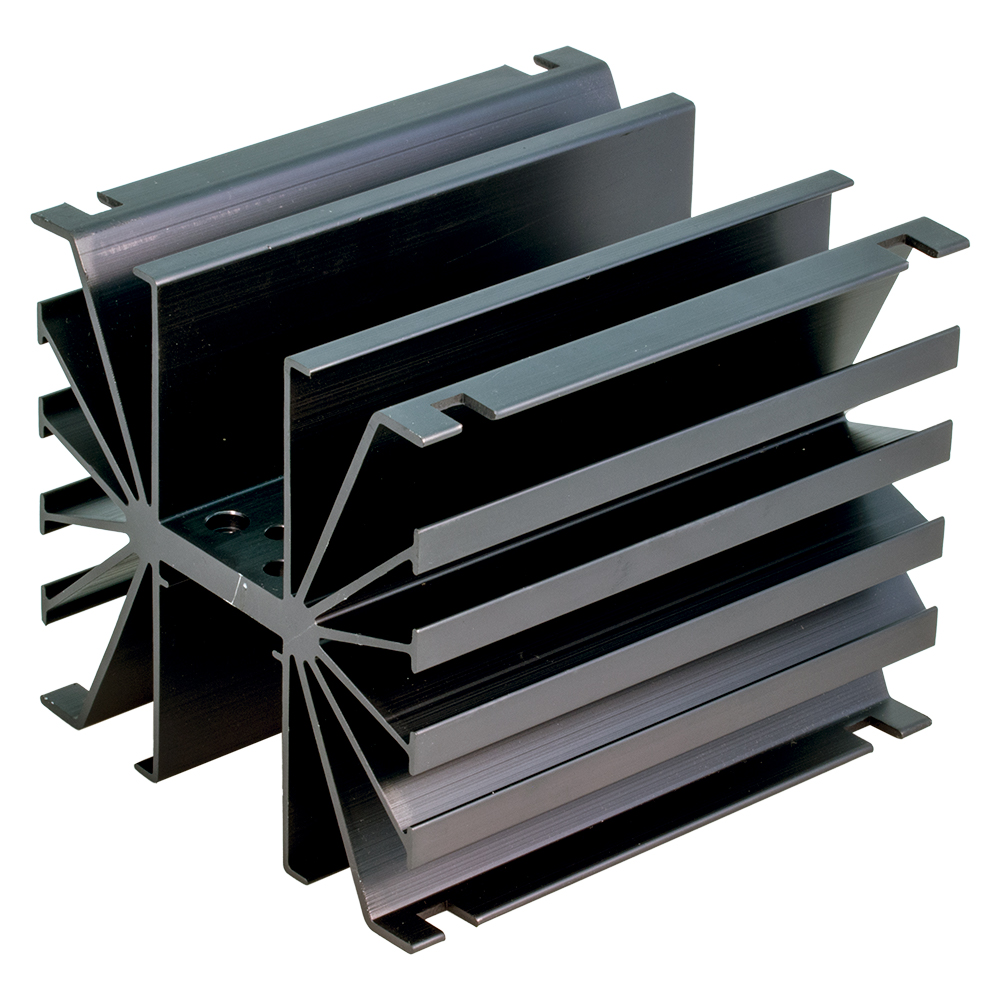

Existen principalmente tres tipos de perfiles de radiador en aleación de aluminio: planos y anchos, en forma de peine o espina de pescado; y disipadores de calor exteriores redondos u ovalados en formas radiales y dendríticas. Cada diseño presenta sus propios retos y ventajas en términos de producción y rendimiento.

Selección del Material: La Aleación 6063

La aleación 6063 es ampliamente utilizada en la fabricación de disipadores de calor debido a su excelente extrudabilidad, conductividad térmica y propiedades mecánicas. Exploraremos por qué esta aleación es la preferida en la industria y cómo contribuye a la calidad del producto final.

Proceso de Producción de Perfiles de Radiador en Aleación de Aluminio

El proceso de producción de estos perfiles es complejo y requiere un control de calidad riguroso. Desde la fundición del lingote hasta el proceso de extrusión, cada paso juega un papel crucial en asegurar la integridad y eficacia del producto final.

Requisitos de Calidad para la Fundición del Lingote

La calidad del lingote es fundamental. Abordaremos los requisitos específicos que deben cumplirse, y cómo la calidad del lingote influye directamente en la distribución del estrés y en la formación por extrusión.

Diseño y Requisitos de los Moldes

Los moldes utilizados en la producción de perfiles de radiador tienen sus propias especificaciones de diseño y resistencia. Discutiremos la importancia de seleccionar materiales de alta calidad y de realizar tratamientos térmicos adecuados para asegurar el rendimiento y la durabilidad del molde.

Reduciendo la Fuerza de Extrusión

Exploraremos diversas estrategias para reducir la fuerza de extrusión, un paso clave para prevenir la ruptura de los dientes del molde y asegurar una producción exitosa.

Proceso de Extrusión y Control de Calidad

El proceso de extrusión es crítico. Proporcionaremos una guía detallada sobre cómo realizar ensayos de moldes con éxito y cómo mantener un control de calidad estricto durante la producción para asegurar perfiles de radiador de la más alta calidad.

Conclusión

Concluiremos el artículo reiterando la importancia de la selección de materiales de calidad y el control riguroso del proceso de producción para asegurar la eficacia y durabilidad de los perfiles de radiador en aleación de aluminio.